2019-12-30 click: 4957

摘要:針(zhēn)對汽車、摩托車齒輪生產企業大批量齒圈生產現場,根據(jù)齒圈薄壁類零件的易(yì)變形(xíng)特點(diǎn),本文在(zài)流水線化測量(liàng)概念的基礎上,設計了齒圈變(biàn)形量測量、材料缺陷檢(jiǎn)測(cè)、自動校圓、分選一體化生產線。該檢測生產線是應江蘇馳翔精密齒輪有限公司(sī)要求而設計和製造。生產線由上料及工件傳輸模塊、測量模塊-校圓模塊(kuài)、渦流探傷模塊、出料模塊及各種控製單元組成。生產線的測量模塊和校圓模塊配合動作,測量模塊采用雙麵齧合(hé)原理快速定位齒圈的超差位(wèi)置,校正模塊隨即在該位置校(xiào)圓齒圈偏差,實現齒(chǐ)圈在製造現場的快速檢測與校正。

關鍵詞:流水線 齒圈缺陷 調圓 測量 雙麵齧合(hé)原理

隨著(zhe)汽車及摩托車齒輪製造(zào)業的快速(sù)發展,專業齒圈生產廠已越來越多。同時也引進了不少國外(wài)的先進齒圈製造工藝、技術、裝備。所生(shēng)產產(chǎn)品的品種和質量基本滿足了國內中低檔轎(jiào)車及摩托車的(de)要求(qiú)。但是,目前國(guó)內生產的(de)齒圈測量儀器的測量功能單一,自動化程度低,測量速度慢(màn)。另一方麵,汽車行業的發展加速了齒圈生產的節拍。上述傳統齒輪(lún)測量儀器難以滿足高質量齒圈生產節拍、快速檢測需求。齒(chǐ)圈薄壁類零件在熱(rè)處理過程中易發生變形,為提高零件利用(yòng)率,需要對熱處理後的零件(jiàn)進行校正工序,以(yǐ)使(shǐ)零(líng)件滿足使用要求。在大批量生產條(tiáo)件下,如何能實(shí)現齒輪的高精度快速檢測,並結合校正功能、探傷檢測功能等,形成真正的自動測量生產線,有效降低廢品率,提高產品生產效率,已成為提升產品質量的關鍵。

變速箱齒圈是重要的動力傳輸零部件。本項目所述的齒圈測量生產線(xiàn)是應(yīng)江蘇馳翔精密齒輪有限公司對變速箱齒圈檢測(cè)的要求而設計。可實現在(zài)線測量(liàng)齒圈徑向誤差(齒厚、徑向綜合(hé)偏差、徑向跳動等)及時效裂紋檢測等。本生產線以精密(mì)測量技(jì)術為基礎,基於雙麵齧合的(de)快速特點,測量出齒圈徑向誤差,根據測(cè)量結果(guǒ)對被測齒圈進行實時機械校正;與此(cǐ)同時,探傷模塊對齒圈進行缺陷檢測,分選出有時效裂紋等(děng)嚴(yán)重缺陷的零件。實現了齒圈高(gāo)質量流水線化生(shēng)產(chǎn),為解決齒圈大批量生產提供了新途徑。

本文以圖號為8AT032703057齒圈分度圓徑向跳動的測量為研究對(duì)象。

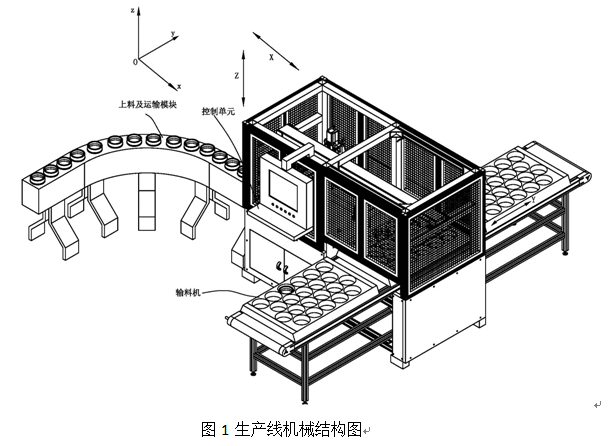

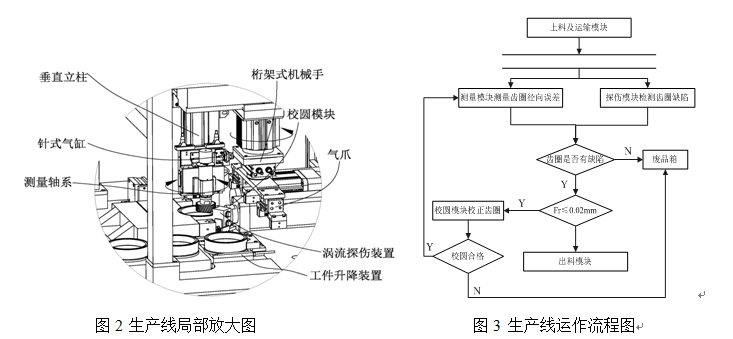

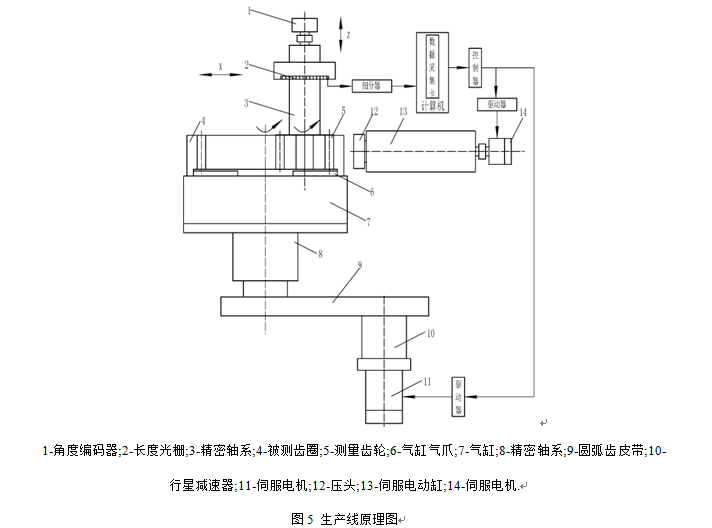

本項目的生產線是用於生產現場快速測量-校圓、探傷檢測、分(fèn)選一體(tǐ)化的設備,該設備集合計算機多點控(kòng)製(zhì)、精密測量技(jì)術、傳感器、電動和氣動驅動、渦流(liú)探傷技術等多項先進技術,實現被測工件自動上下料、分度圓齒圈徑向跳動自動測(cè)量-校圓、探傷、分選及自動裝箱等功能。如(rú)圖1所示,儀器由上料及工(gōng)件傳輸模塊、測量模塊(kuài)-校圓模塊、探(tàn)傷檢測模塊、出料模塊及控製單元組成。如圖2所示,桁架式機械(xiè)手有(yǒu)2個氣爪,可實現沿X方向運動、Z方向運動及旋轉運動。測量模塊中測量軸係可實現Z方向運運和旋轉運動。校圓模塊伺服壓機可實現X方向運動。

生產線運作流程如(rú)圖3所示,齒圈由(yóu)人工(gōng)放到平頂鏈輸(shū)送機上,通過輸送機(jī)依次移動到一個固定位置(zhì),氣缸將工件升起,手指(zhǐ)氣缸抓住工件,提起,旋轉180°,放至主軸上的三爪氣缸(gāng)中,內孔漲緊定位齒圈(quān)。標準(zhǔn)軸係沿Z方向下降,並(bìng)與工件齧合,主軸旋轉(zhuǎn)帶動被測齒圈和標準齒輪齧合旋轉,標準齒輪安裝在(zài)測量滑板上,滑板隨齧合(hé)中心距的(de)變化而浮動,光柵讀數係統采樣,通(tōng)過計算機(jī)對(duì)數據進(jìn)行處理,得到相對於本身分度圓的齒圈徑向跳動(dòng),當其(qí)小於等於0.02mm時,即為合格。合格的工件由桁架式機械(xiè)手將其擺放到指定的零件周轉箱裏,超差的工件經3次校圓(yuán),仍然不合格的,直接將(jiāng)其(qí)扔到廢品盒。當合(hé)格品運輸盒裝滿時,輸出熟料機移動(dòng)一個周(zhōu)轉盒的位置,將裝滿零件的周轉盒移動輸送機前端,並由人工搬走周轉箱,下一個周轉箱運至裝箱位置。

1.2.1上料及工件傳輸模塊

進料機構是一條(tiáo)平頂鏈式輸送機,其尾端有氣缸升降(jiàng)裝置;功能為輸送工件輸送至機械手抓取(qǔ)位置(zhì),通過升降裝置(zhì)控製工件(jiàn)的高(gāo)度(dù),工件傳輸部分(fèn)由直線模組、機械手等組成。

1.2.2測量模塊(kuài)-校圓模塊

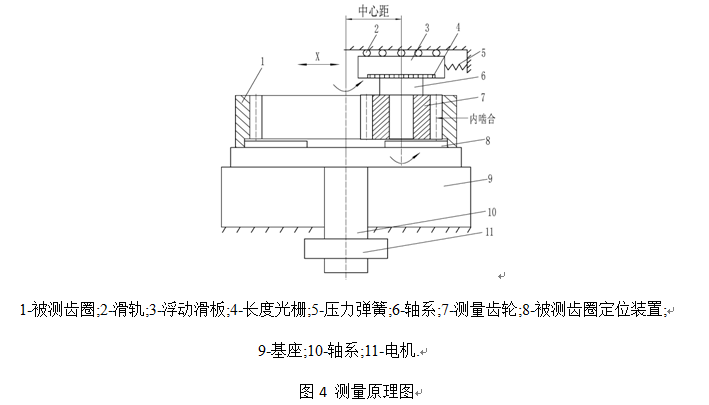

基於雙齧合測量原理,采用標準齒輪修正技(jì)術,預先修正由於標準齒輪偏心所引起的誤差,利用計算機控製及(jí)誤(wù)差處理補償(cháng)方法對測量結果進行修正。如圖4所(suǒ)示(shì),首(shǒu)先將被測齒輪和測量齒輪安裝(zhuāng)於固定基(jī)座和滑板上。電機(jī)帶(dài)動兩齒輪滾動,以被測齒輪回轉軸線(xiàn)為基準,用徑(jìng)向拉力彈簧使被測齒輪與測量齒(chǐ)輪作無側(cè)隙的雙麵齧合傳(chuán)動,被測齒輪的雙齧偏差(chà)轉化(huà)為中心距的連續變動(dòng)記錄成徑向綜合曲線。

測量機構由高精度精密旋轉主軸、閉環步(bù)進伺服電機、行星齒輪減速機、三爪氣缸等組成。如圖4所示,測量係統主要由(yóu)運動控製係統、數據采集係統、高精度浮(fú)動滑板、高精度(dù)開放式光柵測微(wēi)係統,標準齒(chǐ)輪精密軸係、針式(shì)氣缸等組成。該模塊運動形式主要由(yóu)軸係的旋(xuán)轉運動和三爪(zhǎo)氣缸的徑向運(yùn)動。齒圈運輸至該模塊時,控製針(zhēn)式氣缸,測(cè)力(lì)彈簧帶動浮動滑板和標(biāo)準齒(chǐ)輪向後移動,使標準齒(chǐ)輪與齒圈雙麵齧合(hé),計(jì)算機(jī)控製閉環步(bù)進伺服(fú)電機通過精密旋轉主軸帶動工件轉動,浮動滑板(bǎn)隨著雙齧中(zhōng)心距(jù)的變化而變化,光柵測微係統固定在基座上,並與浮動滑板產生相對變動量。計算機對變動量進行處理,如果 ,判定為合格(gé),

,判定為合格(gé), >0.02mm,計算機控製閉環步進伺服電機,將高(gāo)點旋轉到伺服壓機對應的位置(zhì),氣動三爪鬆開,由伺服壓機係統進行校正,校圓完成後氣動三爪重新漲緊(jǐn),再進行一(yī)次測量。

>0.02mm,計算機控製閉環步進伺服電機,將高(gāo)點旋轉到伺服壓機對應的位置(zhì),氣動三爪鬆開,由伺服壓機係統進行校正,校圓完成後氣動三爪重新漲緊(jǐn),再進行一(yī)次測量。

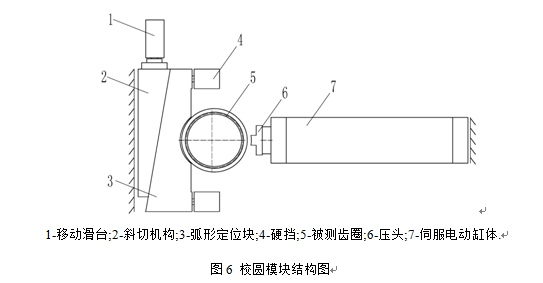

如圖6所示,校(xiào)園部分主要由伺服(fú)壓機調直部分(fèn)和弧形定位裝置等組(zǔ)成。伺服壓機調直係統主要由(yóu)運動控(kòng)製係統、折返式伺服電動缸(gāng)、弧形定位裝置、位移顯示係統等組成。該模塊運動形式有伺服壓機的水平運動,軸係的旋轉運動。弧形定位裝(zhuāng)置是由弧形定位塊、斜切機(jī)構、移動滑台、推動氣缸組成,氣缸推動斜切機(jī)構向(xiàng)圖中所示方向移動,使弧形定位塊向與斜(xié)切運動(dòng)方垂直的方向(xiàng)運動。通過弧(hú)形定位塊與硬擋的接觸來定位要調圓(yuán)的齒圈,把齒圈高點旋轉至伺服壓力塊對應位置,計(jì)算機控製電動缸對齒(chǐ)圈施加壓力,標準齒輪帶動浮動滑板移動,當光(guāng)柵讀數達到計算機設定時,電動缸停止施加壓力,恢複到初始位置,重複上述測量過程(chéng)。

1.2.3渦流探傷模塊

配置(zhì)SZT-378雙通道在線檢測(cè)高速渦流探傷儀,由於8AT032703057被(bèi)測齒圈寬度較大,采用2組探頭同(tóng)時進行測量,測量齒圈(quān)徑向跳動(dòng)的同時進行非接觸式的無損探(tàn)傷測(cè)量,發現裂紋(wén)的齒圈,直接放入廢(fèi)品箱。

1.2.4出料分選模塊

出料機構是由X方向運動的直線模組和一條皮帶式輸送機組成。桁架式(shì)機械手沿X方向運動到測量完成的(de)齒圈上方,氣爪抓住齒圈,向X+向運動,如(rú)果是廢品,機械手直接把它放到(dào)廢品箱。如果是合格品,依次將其擺放到運輸盒內。運輸盒(hé)由客戶方提供,每裝滿一排時,輸送機向Y-方向移動被(bèi)測(cè)齒圈的位置,如圖1所示。運輸盒(hé)裝滿時(shí),輸(shū)出輸送機向(xiàng)Y-向移動一(yī)個周轉(zhuǎn)箱的位置。將裝滿零件的周轉(zhuǎn)盒移動至輸料機最(zuì)前端,放在輸料機後部(bù)空的周轉盒進入到裝箱位置並開始裝箱(xiāng),整台(tái)輸(shū)送機上放3個周轉箱(xiāng)。

基於(yú)經濟實用、快速檢測、操作方便、性能可靠及麵向現場(車間)用(yòng)戶使用的設計原則,變速箱齒圈(quān)在線快速(sù)缺陷測量的測(cè)量基(jī)準(zhǔn)選用了美(měi)國(guó)MicroE公司生產的體積小、重量(liàng)輕、高速度、安裝快速、調(diào)整方便、可靠性高的長度光柵;運動控製係統采(cǎi)用(yòng)日本SMC的氣缸、閥(fá)門及(jí)其開關、儀表;交流侍服電機(jī)及控(kòng)製器及運動(dòng)控製卡選用日本鬆下產品。

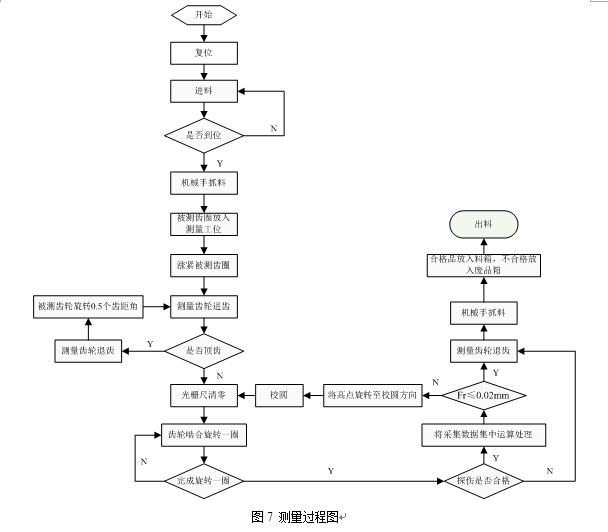

測量過程如圖7所示。

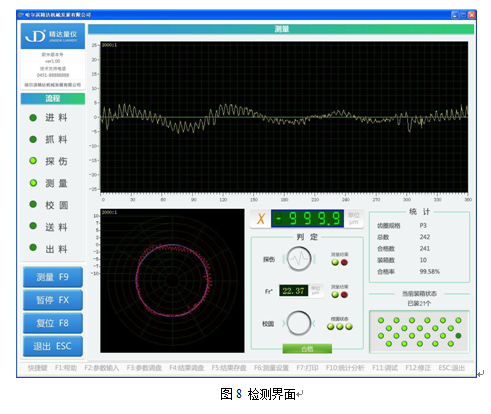

軟件係統(tǒng)架構能夠直觀的顯示儀器的執行流程(chéng)。具有參數輸入(rù)、數據管(guǎn)理、誤差評值及統計分析(CP、CPK值)等功能。在每(měi)個測量動作進行時,軟件界麵(miàn)上與該(gāi)動作對應的燈會顯示為點亮狀態(tài)。測量軟(ruǎn)件可以(yǐ)進(jìn)行的誤差處理操作有(yǒu):對采樣值(zhí)進行齒圈(quān)誤差處理,得到雙齧中心距誤差變動分解曲線。根據客戶需求隻需顯示齒圈徑向跳動  ,也可得到徑向綜合總偏差

,也可得到徑向綜合總偏差  、一齒徑向綜合偏差

、一齒徑向綜合偏差  、齒圈(quān)徑向跳動

、齒圈(quān)徑向跳動  、齒厚偏差等。並能統計齒圈的(de)測量總數、裝(zhuāng)箱數量、不合格數量及不合格率。實測齒輪工件曲線如(rú)圖8所示。

、齒厚偏差等。並能統計齒圈的(de)測量總數、裝(zhuāng)箱數量、不合格數量及不合格率。實測齒輪工件曲線如(rú)圖8所示。

隨著汽車行業自(zì)動化水平的不斷提高,一些傳統的檢測方式已不能適應高節拍、柔性化的生產需求。變(biàn)速箱齒輪的質量與汽車的震動、噪音(yīn)等密切相關。為保證齒輪製(zhì)造的質量和效(xiào)率,實現齒輪100%在線檢測,這種智能化生產線檢(jiǎn)測一體化的綜合檢測方(fāng)式已成為控製齒輪(lún)質量的最佳(jiā)檢測方式,實現了生產線(xiàn)的自動化產(chǎn)業升級。在(zài)這種智能製造(zào)模式(shì)下,產(chǎn)品質量更有保證、同時還提高了效率、降低了成本。

[1]於鵬. 新型齒輪在線綜合檢測儀的設計[D]. 四川大學, 2005.

[2]石照耀,曲宏芬,張萬年. 小模數齒輪單麵齧合測量儀的設計[J]. 北京工(gōng)業大學學報, 2011,

37(4):482-484.