2019-12-26 click: 6203

摘要:擺線齒輪是高精度減速器中關鍵零部件之一,擺線齒輪測量也是行業研究的重點(diǎn)[1]。本文以極坐標原理的擺線齒輪測量(liàng)儀為基礎,研究了擺線齒輪測量的(de)方法。通(tōng)過擺線測量儀(yí)的高精度、高剛性測頭(tóu)對擺(bǎi)線(xiàn)齒輪整周快速掃描、等回轉間距數據采集,采用“最小二乘”對稱中線數據處理方式確定(dìng)所測(cè)擺線齒(chǐ)輪角向位置,進行測量數據數據處理,通過與理論輪廓、設(shè)計齒廓進行對(duì)比處(chù)理誤(wù)差,進而(ér)討(tǎo)論了涉及(jí)擺線齒輪的各項(xiàng)誤差項目的(de)定義及表達(dá)方式,比較全麵(miàn)的論述了擺線齒輪測量原理(lǐ)及遇(yù)到的關鍵問(wèn)題,以精度項目指標表達出擺線(xiàn)齒輪的精度情況。

關鍵(jiàn)詞:擺線齒輪;擺線齒輪測量儀;誤差項(xiàng)目定義

0.引(yǐn)言

擺線齒輪作為擺線減速器關鍵零(líng)部件,其製造精度直接影響到減速機的傳動質量[3]。特別是新興的(de)機器人關節RV減速機更是(shì)目前齒輪行業熱門研究對象,對擺線齒輪的製造精度具有更高的要(yào)求。擺線齒輪傳動(dòng)與圓柱齒輪不同,為保證擺線減速機或RV減速機的傳動精度,提高傳動效率,減小背隙,擺線齒(chǐ)輪本身的修形非常(cháng)重(chóng)要,所以在製造過程中,控(kòng)製修形量是重要的工作。而控製修形首先要精確對擺線的齒廓(kuò)進(jìn)行精確測量。擺線齒輪測量是目前行業麵臨的一個(gè)新的技術問(wèn)題。由於擺線齒輪相應的精度標準相對落後(hòu),市場上也未見(jiàn)針對擺線齒(chǐ)輪(lún)測量的專用量儀,其誤差項目的表達方式(shì)也未得(dé)到行業統一和認可,國(guó)外在三坐標測量機、齒輪量儀上(shàng)測量擺線齒輪,隻是把擺(bǎi)線齒輪作為一種通用輪廓進(jìn)行測量,並(bìng)不能全(quán)麵的反映擺線齒輪(lún)的精度本質,對評價擺線齒輪精度並無實際意義(yì)。

由於擺線齒輪齒形(xíng)屬於複雜(zá)曲麵,設計“修形量”屬於企業的核心“秘密”,加工方法從展(zhǎn)成磨削到成型磨削,影響擺(bǎi)線齒輪(lún)加工精(jīng)度的因素很多,加工(gōng)誤差不僅要(yào)考慮砂輪、機床等帶來的製造誤差(chà),更應該(gāi)對應設計修形來評定加工誤差(chà)。為解決擺線齒輪(lún)測量問題,哈爾(ěr)濱香蕉91视频測量儀器有限公司(sī),在天津大學李真老師多(duō)年研(yán)究擺線(xiàn)齒輪測量的基礎上,並與河南科技大學合作,針對測量方法進行(háng)多年研究。本文提出一種基於(yú)極坐標方法的擺線齒輪(lún)測量方(fāng)案,並重點討論相應誤(wù)差處理方法及各項誤差項目的定義表達方式。

1.擺線齒(chǐ)輪測(cè)量定位問(wèn)題與測(cè)量儀器(qì)

擺線齒輪作(zuò)為一個回轉(zhuǎn)體(tǐ)零件,所有傳動及測量理論均是基於回轉體轉動建立的傳動理論,本(běn)文提出以下問題,並(bìng)提出相應觀點:

1.1擺(bǎi)線齒輪測量的(de)定位問題

擺線齒輪在測量(liàng)儀器上的定位(wèi)問題,是解決擺線齒輪的製造基準,使(shǐ)用基(jī)準和測量基準之間關(guān)係首先遇到的問題。

對於擺線減速機及大部分液(yè)壓馬達中的擺(bǎi)線(xiàn)齒輪測(cè)量,由於擺線齒輪傳動是以其中心回轉進行工作,以(yǐ)其中心(xīn)孔通過定位卡具或者配備芯軸在儀器上進行測量沒有問題。但對於“RV”擺(bǎi)線行星齒輪傳動(dòng)中(zhōng)的擺線齒輪(lún),其最大的不同是中(zhōng)心孔隻是普通的加工基準或起到(dào)減重(chóng)作用,擺線齒輪真正工作的是三個均勻分布的“曲軸孔”,我們認為(wéi),對於這三個重要的(de)“曲軸孔”的形位誤差,直徑等的精密測量是擺線齒(chǐ)輪測量的必要前(qián)提(tí)條件,在三坐標等很多儀器上可以(yǐ)很方便的完成測量。但是,擺線齒輪測量的定位應結合擺線齒輪磨加工的(de)定位卡具一起在儀器上進(jìn)行(háng)測(cè)量如圖1所示,才能保證測量與加工基準的一致,對擺線齒輪研究“修形”才有意義,所以我(wǒ)們針對“RV”擺線齒輪(lún)的測量儀器設置了上下頂尖係(xì)統,而擺線減速機擺線(xiàn)齒輪的測量則通過磨削(xuē)擺線齒輪(lún)所使用的精確定心的工裝進行定位如圖1所示,保障測量基準與加工基準的一致。

1.2專門設計的擺線齒輪測量專機是(shì)解決擺線(xiàn)齒輪測量的最好選擇

基於“極坐標”測量原理(lǐ)針對擺(bǎi)線(xiàn)齒輪進行誤差(chà)測量(liàng),雖(suī)然極坐標測量係統是相對簡單的(de)一(yī)種測量係統,原理上隻需要三個坐標軸即(jí)可完成測量,但是我們仍然推薦“擺線齒輪測量專機”的解決方(fāng)案。

1)雖(suī)然帶轉台(tái)的(de)三坐標測量機、齒輪測量中心等測量儀器原理上完全(quán)滿足測量的需求,但是從技術上來說(shuō),三坐標測(cè)量(liàng)機由於空間誤差較(jiào)大,精度滿(mǎn)足不了測(cè)量要求,而齒輪測量中心由於其測頭係統主要是滿足圓柱齒輪測量問題的設計,而且圓柱(zhù)齒輪(包括齒(chǐ)輪刀具(jù)等)的測量方向與極坐標不(bú)同,而采用極坐標在(zài)齒麵掃描測量(liàng)時,由於儀器測針本身(shēn)剛性較差,在擺線(xiàn)齒輪極坐標測量過程中側向剛性變形是一個很大問題,測量結果會由於側向摩擦造成很大誤差,雖然我們齒輪測量中心也開發了“擺線齒(chǐ)輪”測量模塊,並且在貴州群建(jiàn)一台齒輪測量中心上得到應用,但是不作為推薦方案。當然(rán)如果是僅測量擺線齒輪大致輪廓的情況除外;

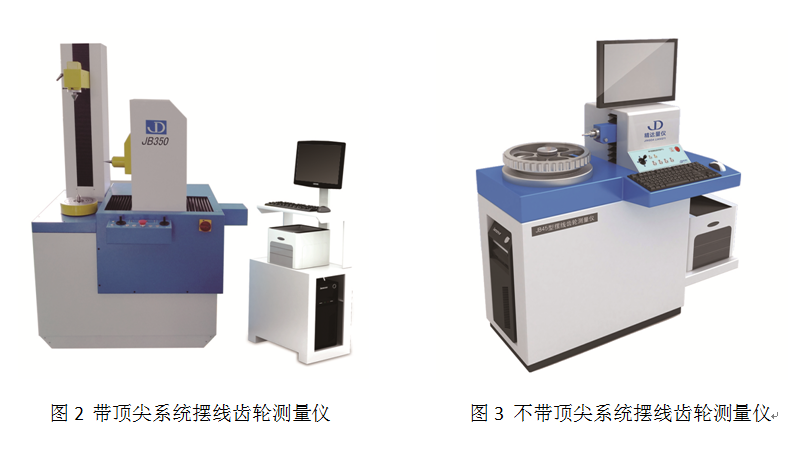

2)專門(mén)設計的(de)擺線齒(chǐ)輪測量專機,包括(kuò)機械係(xì)統(tǒng)、數(shù)控係統和測量係統(tǒng)三部分。機械係統作為齒輪測量(liàng)中心的主體,包括四個坐標軸:切向軸X、徑向軸Y和垂直(zhí)軸三個方向的直線軸,以及旋轉主軸Φ。這裏對極坐標(biāo)測量係統仍增加一個(gè)額外的切向(xiàng)X坐標軸,並不參與測量過程,但是測量之前在儀器標(biāo)定、建立精確的測(cè)頭測量線通過回轉軸心方麵起到關鍵作用,是必不可少的設計。專機主要在測頭方麵進行設計,保(bǎo)障測頭側向高剛性、測量方向靈活(huó)、穩定可靠。圖2、圖3分別是對應RV擺線齒輪和普通擺線減速機擺線(xiàn)齒輪而設(shè)計(jì)的兩種(zhǒng)儀器。

3)采用香蕉91视频“軟(ruǎn)測(cè)頭輪廓曲線自動跟蹤控製技術”可有效的減少測頭正麵測量力,減少摩擦,從而進一步減小測頭側向剛性帶來的測量誤差,保障測量係統高速、高效、精確的測量。

2.擺(bǎi)線(xiàn)齒輪極坐標測量方法

以極坐標原理測量擺線齒輪,測量時由主軸Φ旋轉帶動擺線齒輪旋轉,同時(shí)擺線齒輪推動測球(qiú)在齒麵上進行掃描測量,儀器(qì)同時實時記錄主軸光柵數值及測頭數值,對回轉Φ軸及徑(jìng)向Y軸按照0.05度的等轉角間隔進行密集數據采集。

本測量方法不規定(dìng)起始測(cè)量位置,在擺線任意轉角進(jìn)行整周360度的數據采(cǎi)集。這樣簡化了(le)測量(liàng)過程,加快測量速度。對采集(jí)的數據,需要首(shǒu)先采取以“最小二乘”對稱中線數據處理方式確定首個擺線齒的中(zhōng)心位置。

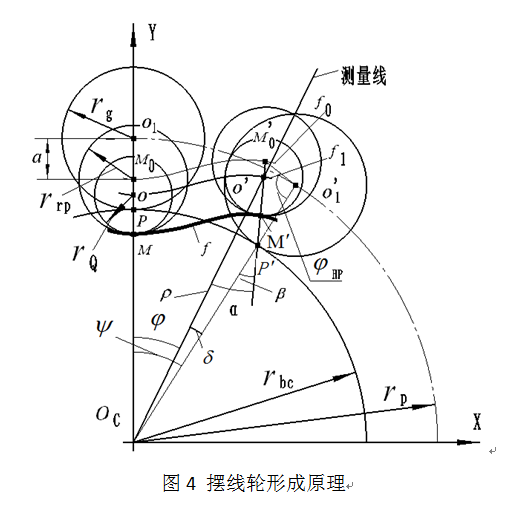

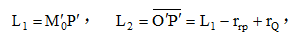

通過采集數據進(jìn)行(háng)計算並與理論(lùn)擺線(xiàn)、設計擺線的齒廓進行對比,得到擺線齒輪誤差。擺線齒輪測(cè)量的測頭軌跡曲線是理論短幅外擺線(xiàn)的等距曲線[4],它的形成原理如圖4所示(shì)。

假設極坐標係的極點(diǎn)為  點,基線為

點,基線為  軸,則

軸,則  點的極坐標為(wéi)

點的極坐標為(wéi)  ,測(cè)量線為基圓圓心

,測(cè)量線為基圓圓心  與測球圓心

與測球圓心  的直線,即測(cè)量線沿

的直線,即測(cè)量線沿  方(fāng)向。測(cè)量過程(chéng)中,測量線與法線間的夾角為

方(fāng)向。測(cè)量過程(chéng)中,測量線與法線間的夾角為  ,本文將

,本文將  稱為測量壓力角。

稱為測量壓力角。  為齧合相位角,

為齧合相位角,  ,擺線齒輪齒數為

,擺線齒輪齒數為  ,針(zhēn)齒(chǐ)齒數為(wéi)

,針(zhēn)齒(chǐ)齒數為(wéi)  ,若齒(chǐ)輪為一齒差傳動,則

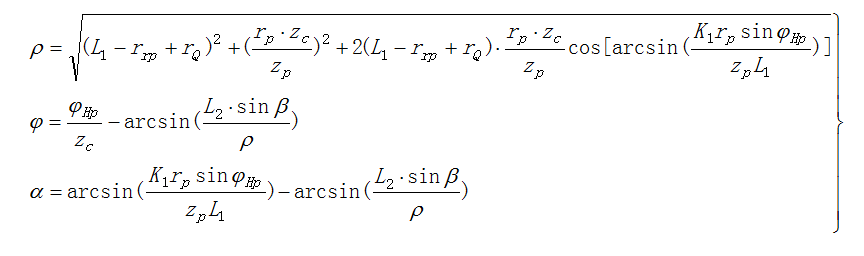

,若齒(chǐ)輪為一齒差傳動,則  。計算的(de)理論方程如下[2]:

。計算的(de)理論方程如下[2]:

式中:  為測球中心的極徑、極角值,

為測球中心的極徑、極角值,  為測(cè)球對被測點的(de)測量壓力角;

為測(cè)球對被測點的(de)測量壓力角;  為針齒中心分布圓半徑,

為針齒中心分布圓半徑,  為擺(bǎi)線輪(lún)齒數,

為擺(bǎi)線輪(lún)齒數,  為(wéi)針輪齒數,a為偏心距,

為(wéi)針輪齒數,a為偏心距,  為測球半徑,

為測球半徑,  為(wéi)針齒半徑,

為(wéi)針齒半徑,  為短幅係數,

為短幅係數,  為齧合(hé)相位角。

為齧合(hé)相位角。

3.擺線齒輪誤差項目

本文提出關於擺線(xiàn)齒(chǐ)輪評價的精度體係(xì),包括誤差(chà)項目的定義及誤差處理方式:

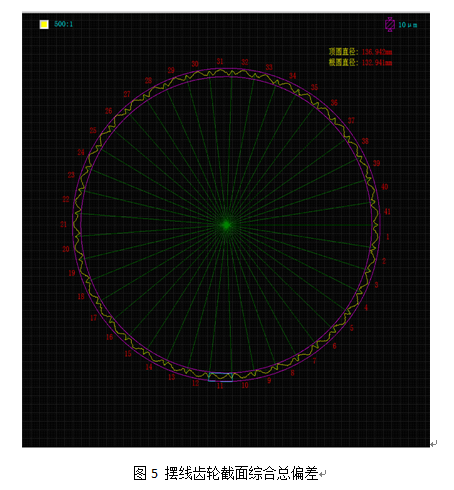

3.1 截麵綜合總偏差

擺線齒輪測量儀通過由極坐標測(cè)量結合計(jì)算機密集采樣的測量原理,可(kě)以快(kuài)速的得到擺線齒輪整周的徑(jìng)向(xiàng)誤差曲線,處理得到截麵綜(zōng)合總(zǒng)偏(piān)差,截麵綜合總(zǒng)偏差表示擺線齒輪(lún)整轉的誤差情(qíng)況,實踐中可以快速判斷擺線齒輪的加工情況,結果如圖5所示(shì)。

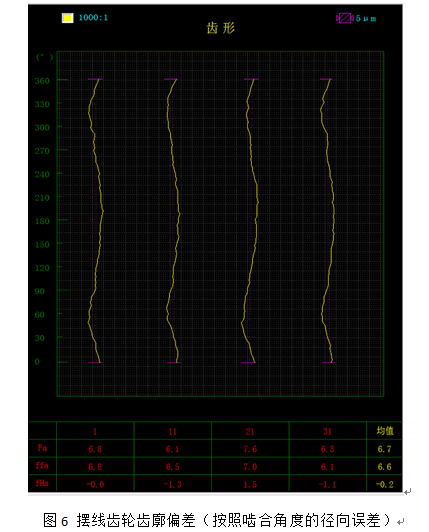

3.2 齒廓偏差

齒廓誤差是擺線齒輪(lún)測量(liàng)的核心,本文給出兩種形式的表達方式:

第一種是參(cān)照圓(yuán)柱齒輪的概念,從截麵綜合總誤差中提取4個單齒進行分析,參照采用圓(yuán)柱齒輪齒廓的概(gài)念,分離出(chū)齒廓總誤差、形狀誤差、角度誤差,需要說明的是誤差曲線誤差方向是與設計齒(chǐ)廓的差(chà)值,而長度(dù)方(fāng)向是以(yǐ)一齒360度的等齧(niè)合角進行(háng)評定,誤(wù)差曲線如圖6所示。

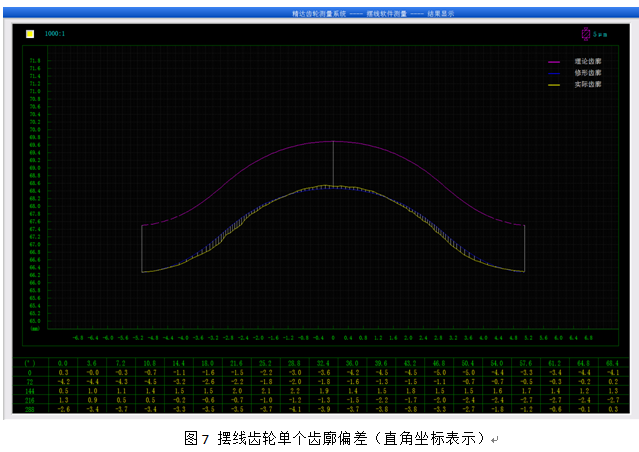

第二種(zhǒng)是針對典型一個齒進行表(biǎo)達,考慮(lǜ)到擺線齒輪修(xiū)形(xíng)的重(chóng)要性,專(zhuān)門定義(yì)了針(zhēn)對擺(bǎi)線修形的誤(wù)差(chà)分析方案,對任意(yì)一個齒(chǐ),通過將極坐標轉換成直角坐標進(jìn)行分析,直觀給出理論擺線輪廓,給定修形量(等距、移距、轉角或直接按照坐標點給定的(de)誤(wù)差曲(qǔ)線修形表格)後的設計輪廓,以(yǐ)及在(zài)設計輪廓為(wéi)基準的加(jiā)工誤差曲線,該修形誤(wù)差曲線,將理(lǐ)論、設計齒廓、加工誤差等(děng)幾個方麵的(de)關係清晰表達出(chū)來(lái),方便擺線齒輪傳(chuán)動的分析。測量結果如圖7所示,其中紫色曲線為以擺線(xiàn)齒輪為進行(háng)修行的理論曲線,藍色曲線為擺線齒輪修(xiū)行後的理(lǐ)論曲線,黃色曲線為測量(liàng)誤差曲線。

以上第一種齒廓表達形式,在誤差曲線長度(dù)方(fāng)向是擺線的等距齧合(hé)角度,反應的是擺線齒輪的齧合(hé)特性,而後一(yī)種齒廓(kuò)表達形式,是轉(zhuǎn)化成直角坐標(biāo),清晰表達理論齒廓,設計齒廓及測量實際誤差曲線的關係,更(gèng)緊密結合CAD數字化設(shè)計製造的評(píng)判(pàn)。

3.3 齒距偏差

本文給出的擺線齒距誤差定義,與圓柱齒輪不同,也不符合早期的擺線齒輪精度標準中擺線齒輪齒距誤差定義。本文(wén)將擺線齒輪一個360°齧(niè)合角對應的一個“完整齒”作為一個齒處理,不分左右齒麵,主要從以下幾點考慮(lǜ):

1)擺線齒輪的一個齒齧合角360度(dù)是一個完整(zhěng)平滑的齒,是同一個齒麵(miàn);

2)從工作原理考慮,整個齒參與齧合過程,並且研究“修形”也是針對整個(gè)齒麵進(jìn)行討論;

3)從加工原理考慮,特別是成形加工的普及,一個齒距(jù)角(jiǎo)對應加工過程的一個齒分度,圓形砂輪作用到齒(chǐ)的左右麵誤差影響一致,即左右齒(chǐ)麵修形是對稱的;

4)從測量(liàng)角度考慮,由於(yú)左右齒麵齒高中部,與圓(yuán)柱齒輪相比,齒麵在圓周方向的斜率較大,測量誤差大,而把齒分(fèn)度定義成整個齒的中心位置作為分度考核,可利用(yòng)整(zhěng)個齒麵多點擬合的數學(xué)原理,得到很高精(jīng)度的測量誤差;

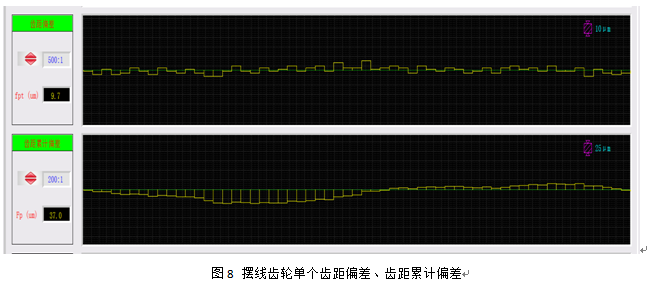

齒距誤差處理後結果如圖8所示。

3.4 頂根距偏(piān)差與徑向跳動偏差

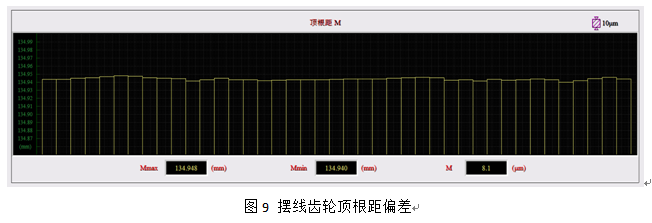

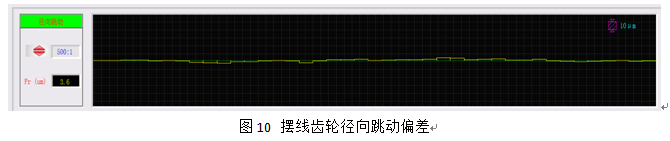

頂根距偏差和徑向跳動誤差由已經測量出擺線齒輪整(zhěng)周的數據,通(tōng)過數(shù)據處理,可(kě)以得到全部頂根距誤差變動曲(qǔ)線和徑向跳動誤差變動曲線,測(cè)量偏(piān)差結果如圖9、10所示。

4.總結與觀點

本文對擺線齒輪的測量問題進行了(le)討論,由於擺線齒輪相應的精度標(biāo)準相對落後,市場上也未見針對擺線齒輪測量的專用量儀,其誤差項目的表達(dá)也未得到行業統一,很多三坐標、齒輪(lún)測量(liàng)中心都說可以(yǐ)測量擺線齒(chǐ)輪,但擺線齒輪製造(zào)真正(zhèng)需要的測量誤差項目,真正對擺線齒輪(lún)的精度提升具有實(shí)際意義和作用的誤差項目定義等問題,仍是行業(yè)需要研究的新(xīn)課題,本文(wén)希望拋磚(zhuān)引玉,真(zhēn)正提高我國在該領域的技術水平,歡迎討論指導。

參考文獻:

[1] 李真,莊葆華,等.擺(bǎi)線齒輪誤差與測量技術[J]. 機械傳動,1997,01.

[2] 郭敬濱,王嫻,周廣才等.擺(bǎi)線齒輪極坐標徑向測量技術的研究(jiū)[J].工具技術, 2010,(7).

[3] 周(zhōu)軍香,RV減速器擺線輪誤差(chà)檢測技(jì)術研究[D],河南科(kē)技大學,2017.

[4] 張建軍,梁錫昌,行星擺線齒(chǐ)輪的公法線尺寸的確定方法,重慶(qìng)大學學報,1987,4(2).

上一篇 齒輪安裝偏心誤差修正技術在(zài)齒輪測量中心中的應用

下一篇(piān) 齒圈類零(líng)件的在線檢測及校正生產線(xiàn)的設計