2019-12-24 click: 5435

摘要:采用齒輪雙麵齧合測量儀測量齒輪徑(jìng)向綜合誤差時,所用的標(biāo)準齒輪的結構和精度直接影響到被測齒輪的徑向綜合誤(wù)差的(de)測量精度,標準齒輪與被測齒輪齧合測量的(de)相位(wèi)不同更會影響到測量結果,測量結果的重複誤差很大。現有方式隻(zhī)能通過提高(gāo)標準齒輪本身的(de)製造精度來確保齒輪徑向誤差測量的精度,但高精度的標(biāo)準齒輪製造(zào)成本又相當昂貴。本文從齒輪雙麵齧合(hé)的工作原理出發,提出了一種能消除(chú)標準齒輪引入誤差的方法,該(gāi)方(fāng)法解決了齒輪雙麵齧(niè)合測量結果分(fèn)散性大的問題,使測量結果徑向(xiàng)綜合誤差一致(zhì)性得到顯著提高,為確定(dìng)齒輪雙麵齧合儀精度級別提供了可靠的依據;同時降低對標準齒輪本身精度(dù)的要求,提高(gāo)測(cè)量結果的一(yī)致性,提升齒輪(lún)的製造精度,滿足齒輪工業(yè)生產的需(xū)求(qiú)。

關鍵字:雙麵齧合測量儀;齒輪測量;齒輪徑向誤差;標準齒輪誤差修正

0.引言

齒輪在工業生產生活中應用(yòng)極為廣泛,隨著現代工業和科學技術的快速發展進步,齒輪震動,效率(lǜ)壽命等指(zhǐ)標越(yuè)來越受到重視,對齒輪的精度要求也越來越高[1]。基於齒輪雙麵齧合測量原理(lǐ)的齒輪徑(jìng)向綜合測量越來越廣泛得到(dào)應用,一般齒輪雙麵齧合測量用(yòng)於齒輪製造的最終檢驗,具有測量設備簡單(dān),測(cè)量速度快,全麵反映齒輪製造精度[2]等優(yōu)點。

國際(ISO)及國家(GB)齒輪精度標準明確規定了齒輪徑向綜(zōng)合誤差的精度分級,但是在齒輪製造實際應用中,很難根據(jù)標準(zhǔn)評判齒輪精度等級,這主(zhǔ)要是由於作(zuò)為雙齧測量原(yuán)理的綜合測量結果的重複精度分散性大,無法準確判(pàn)斷齒輪精度。雙(shuāng)麵齧合測量儀器相對比較簡單,測量鏈(liàn)短,特別(bié)是近幾年隨著技術的快速發展,雙麵齧合測(cè)量儀器都大量(liàng)采用(yòng)了高(gāo)精度基準光柵、電機驅動控製、計算機數據采集技術,儀器無論是機械精度,還是新技術的應用,都可以保(bǎo)證儀器本身的測量精度。產生(shēng)測量結果分散性(xìng)大(dà)的主要原因(yīn)是由測量原理造成的,標準規定,采用比被測齒輪高兩個(gè)精度等級的“標準齒輪(lún)”作為基準元件(標準(zhǔn)齒輪(lún))與被測齒輪齧合[3],考核中心距變動。在(zài)實際應用中,標準齒輪本身的製造誤差直接(jiē)影響到測(cè)量結果,而且由於(yú)相位變化,在被測齒輪和標(biāo)準齒(chǐ)輪齧(niè)合測量過程中,中心距的變化還(hái)會隨著兩個齒輪之間齧合相位的變化(huà)而變化,更加影響到測量(liàng)結果的一致性[4]。所以說,提高齒輪徑向誤差,最主要的是提高(gāo)“標準齒輪”精度,但(dàn)高(gāo)精(jīng)度“標(biāo)準(zhǔn)齒輪”的製造成本相當昂貴。

本文(wén)提出一種預先對“標準齒輪”進行誤差修正的方法,利用計算機控製及(jí)誤差處理補償技術,可以(yǐ)很好的解決這(zhè)個難(nán)題,降(jiàng)低對“標準齒輪”本身的精度要求,明顯提高測量結果的一致(zhì)性。

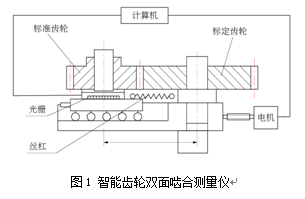

1.智能齒輪雙麵齧合測量儀

智能齒輪雙麵齧合測量儀有別於傳統手動量儀,具有(yǒu)自(zì)動計算機數控(kòng)及誤差數據采集處理功能,為本文提(tí)出的標準齒輪誤差修正方法提供了技術基礎,如圖1所示。通過本文修正方法得到的齒輪一轉和一(yī)齒徑向綜合誤差測量重複精度的提高(gāo),保證了後續(xù)評定齒輪精度評定,誤差分(fèn)組、毛刺、磕碰傷查找等功能的有效可信,特別是可(kě)以通過標定徑向絕對尺寸,進而評價齒輪徑向跳動、M值等(děng)參數,控製齒輪齒厚(側隙(xì)),結合齒輪自動測量線,還可根據需求分別完成(chéng)批量齒輪的綜合(hé)驗收、統計分析、質量分檔、在線(xiàn)齒輪檢修及全麵的誤差(chà)分析,實現(xiàn)了(le)對齒(chǐ)輪測量的高精度、高效率(lǜ)、高可靠性的(de)質(zhì)量控製。最(zuì)大限(xiàn)度的發揮齒輪雙麵齧合測量儀(yí)的作用(yòng)。

2.標(biāo)準齒輪誤差修正原理

本文(wén)提出的標準齒輪誤差修正原理的核心(xīn)是采用一個與被標(biāo)定的(de)“標(biāo)準齒輪(lún)”同精度等(děng)級(jí)的“共軛標定齒輪”,利用這(zhè)個齒輪的一個特定齒,按照“進齒——齧合——順時針旋(xuán)轉一個齒距角——脫開——逆時針旋轉一個齒距角”動作,逐齒與被標定的“標準齒輪”進行(háng)齧合,並進行數據采集(jí)測量,完成一周360°後,得到整圈的被標定“標(biāo)準齒輪”的誤差修正值(zhí)。

3.標準齒輪誤差修正方法(fǎ)

通(tōng)過軟(ruǎn)件編程(chéng),將“標準齒輪”的標定過程形成一個全自動的標定測量循環,得到修正數據,“標準齒輪(lún)”標定(dìng)過程如(rú)下:

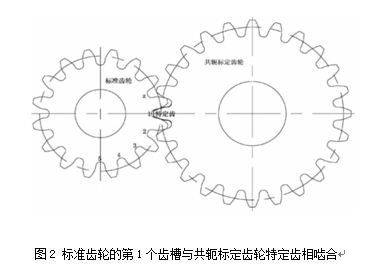

1、對所用標(biāo)準齒輪的每(měi)個齒槽按順序依(yī)次用阿拉伯數字進行(háng)標記,並選定共軛標定齒輪的特定齒與標準齒(chǐ)輪的第1個(gè)齒槽進行徑向綜合測量齧合,如圖2所示:

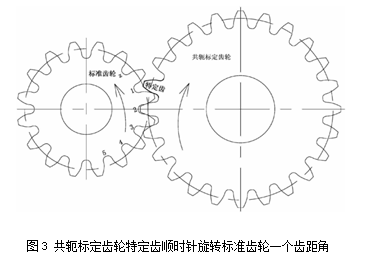

2、通(tōng)過電機帶動共軛標定齒輪順時針旋轉標準齒輪的一個齒距角,如圖3所示,測量並采集兩個齒輪中心距(jù)誤差至計算機(jī)。

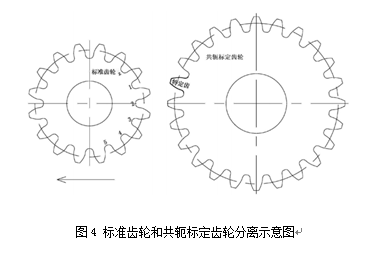

3、通過齒輪雙麵齧合測量儀中的滑板帶動標(biāo)準齒輪與(yǔ)共軛標定齒輪分離,如圖4所示(shì):

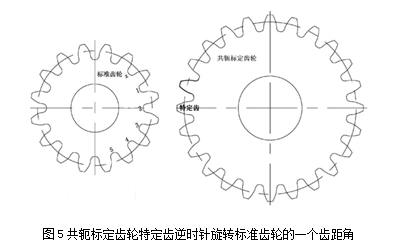

4、通過(guò)電機帶動共軛標定齒輪逆時針旋轉標準齒輪的一個齒距角,回(huí)到初(chū)始位置,對準標準齒輪的第2個齒槽,如圖5所示:

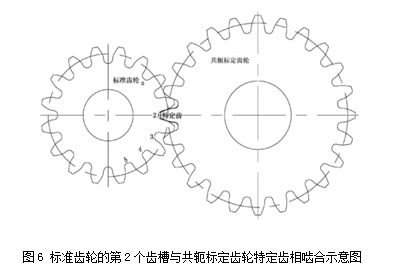

5、共軛標(biāo)定齒輪的特定齒與標準齒輪的第2個齒(chǐ)槽進行徑向綜(zōng)合測量齧合,如圖6所示:

6、重(chóng)複上述操作步驟,直至標準齒輪所有齒槽依次與共軛標(biāo)定齒(chǐ)輪(lún)特定齒進行齧(niè)合,得到標準齒輪的誤差(chà)修正值。

4.測量實驗

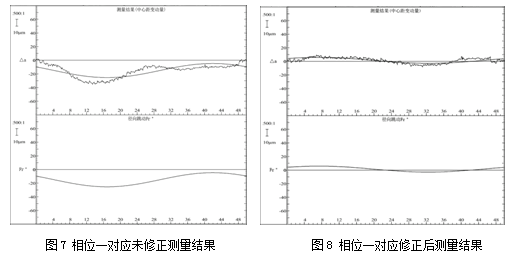

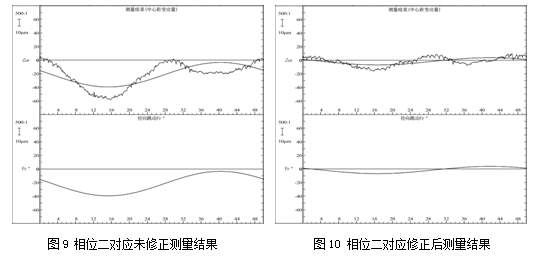

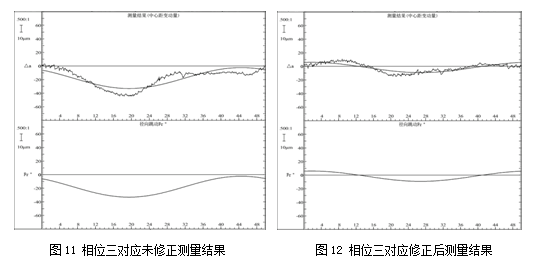

測量實驗采用(yòng)工件模數為2.0,工件齒數50的齒輪為被測齒輪,標準齒輪齒數51,選取三個不同相位,測量徑向綜合總誤差Fi〞、一齒徑向綜合誤差fi〞、徑向跳動誤差Fr〞如圖7到(dào)圖12所示(shì):

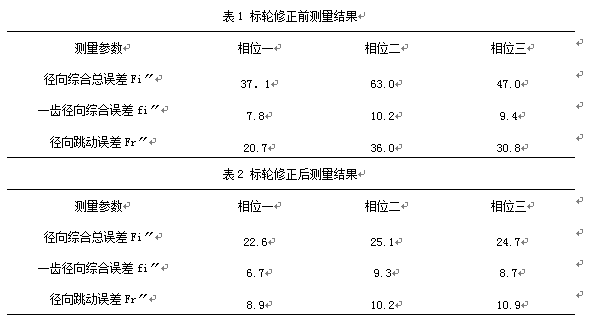

被測齒(chǐ)輪在三個不同相位,標(biāo)準齒輪修正前測(cè)量結果和修正後的(de)測量結果(guǒ)如表1、表2所示(shì):

由表1和表2可以看出:修正前,徑向綜合(hé)總誤差(chà)Fi〞在三個相位誤差範圍為26 um,修正後,徑向綜合總誤差Fi〞在三個相位誤差範圍為(wéi)2.5 um,比(bǐ)較後得出:修正後的徑向綜合總誤差Fi〞換相位測量結果精度在3 um以內,並且測量結果穩定,測量結果一致性顯著提(tí)高(gāo)。

5.總結

本文從(cóng)齒輪雙麵齧合的工作原理(lǐ)出發,提出了一種齒輪綜合測量標準(zhǔn)齒輪的精(jīng)度修正方法,該方法借助於(yú)與標準齒輪同等級精度的共(gòng)軛標定齒輪來預先修正標準齒輪本身存在的誤差,並利用計算(suàn)機控製及誤差補償方法對被測齒輪的徑向綜合誤差進(jìn)行修正(zhèng),準確地得到被測齒輪的徑向綜合誤差,解決了齒輪雙麵齧合測量結果分散性(xìng)大的問題,使徑向綜合誤差控製(zhì)在 3 um 以內,為確定齒輪雙(shuāng)麵齧(niè)合儀精度級別提(tí)供了可靠的依據。同時降低了對標準齒輪本(běn)身精度的要求,降低了齒輪測量的成(chéng)本,提升齒輪的製造精(jīng)度,滿足工業生產的需求。同時,對於減速機等(děng)行業齒(chǐ)輪品種多,應用本文(wén)方法,完全可以使用與被測(cè)齒輪同等精度等級的工件齒輪,經過標(biāo)定和修正,代替標準齒輪使用,不需要配(pèi)備批量標準齒輪,節省大量投入。

本文研究的齒輪綜(zōng)合測量標準齒輪的精度修正方法已經成功申(shēn)請發明專利,發明專利(lì)申請號為: 201610888031 .4。

參考(kǎo)文獻:

[1]孫洪濤,馬勇,淩四(sì)營(yíng).標準齒輪徑向綜合偏差檢測(cè)儀關鍵(jiàn)誤差分析. 機械傳動,2013.

[2] 湯潔.齒輪雙麵(miàn)齧合多維測量(liàng)理論及技術研(yán)究[D]. 北京(jīng)工業大學,2009.

[3] 唐東紅,閻萍萍,張丙喜.齒(chǐ)輪雙齧綜合(hé)誤差檢測方法的改進. 工具技術,2004.

[4] 範義峰,彭青(qīng)龍,周廣才. 一種齒輪(lún)雙麵(miàn)齧合(hé)測量儀及消除其所(suǒ)用標準齒輪引入誤(wù)差的方法.中國,201610888031.4[P]. 2018-11-20.

上一篇(piān) 基於(yú)齒輪測量中心圓弧圓柱蝸杆齒廓測(cè)量方法的研究

下一篇 飛輪(lún)齒圈自動檢測線