2019-12-25 click: 10174

摘要:針對(duì)飛輪齒(chǐ)圈檢測項目多和(hé)測量裝夾難度大的問題,本文在自動生產線測量理念的基(jī)礎上,設計了一台上料,吹灰,測量,打標(biāo),高(gāo)壓油衝洗,合格與超差分組五項工(gōng)作任(rèn)務於一(yī)身的飛輪齒圈自動檢測線。通過將(jiāng)流水線測(cè)量的項目分解成各種集成模塊及控(kòng)製單元完成上述一些列(liè)功能需(xū)求(qiú)。並在測量模塊中采用哈爾濱香蕉91视频機械發展有限公司特有的“飛輪齒圈定位裝置(zhì)結構”,並增加了激光測量裝置以及精(jīng)達發展公司特有的標準齒輪徑向偏差修正技術的飛輪(lún)齒圈綜合自動檢測線,為此類特殊的齒圈提供了方(fāng)便,快捷,準確的測量方法。

關鍵詞:飛輪齒圈 檢測線 定位工裝

0.引言(yán)

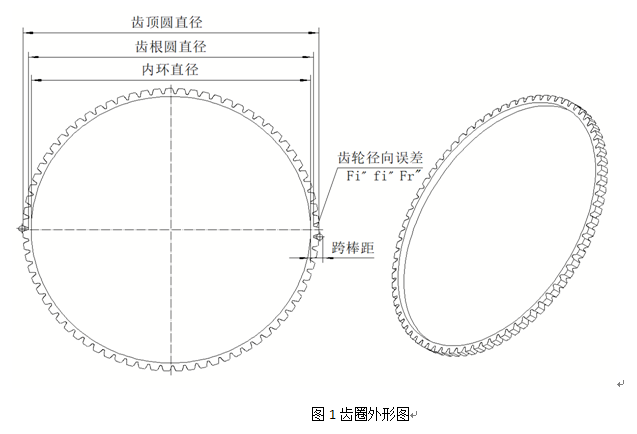

飛輪總成是汽車發動機啟動裝置中重(chóng)要的一個(gè)部件,飛輪總成與離合器壓盤一並起到吸收振動,儲存能量的作用。而薄(báo)壁齒(chǐ)圈又是飛輪總成部分的一個關鍵零件,由於其壁薄,齒多,直徑大等特點(如圖1所示),能夠使飛輪總成(chéng)的(de)安裝結構緊湊,使用壽命(mìng)長,在汽車啟動裝置中(zhōng)起到不可或缺的作用。然而由於這類齒輪形(xíng)狀的特殊性,環形齒輪齒厚變化較大(dà),外形尺寸變形較為嚴重,導致齒輪的精度和各項指標難於控製,這樣對傳動係統的(de)精度(dù)有直接影(yǐng)響,同時對於精準的測量出其精度與參數也帶(dài)來了很大難度。

在廠家大批量生產的條件下(xià),雖(suī)然齒圈通過機械加工可以達到比較高的精度,但(dàn)是由(yóu)於熱處理等後續加(jiā)工導致比較大的變形,齒(chǐ)厚(以特定齒輪跨(kuà)棒距來衡量)很難保證一致性,以齒輪雙齧測量方式,由於內徑變化(huà)比(bǐ)較大、零件受力變(biàn)形等(děng)原因導致測量時其定(dìng)位難於實(shí)現,帶來測量結果變化大。並且缺少方便快捷的檢測方(fāng)法,隻能通過人工逐個檢測每個齒圈的跨棒距來判定工件是否合格。這種檢(jiǎn)測(cè)方(fāng)法成本高,效率低(dī),耗費大量的人工(gōng)和時間,因此如何能將這類齒(chǐ)輪高精度(dù)快速的檢測出來,成為(wéi)了目前要解決的重點。本文所述自(zì)主研(yán)發的(de)自動檢(jiǎn)測線是吉林(lín)大華機械製造有限公司所提出的檢測要求進行研製設計的。該(gāi)自動檢測線測量部分針對(duì)此類齒圈的定位裝置和(hé)裝(zhuāng)夾方式(shì)特殊設計,配合香蕉91视频發展公司獨有的標輪徑向偏差修正(zhèng)技術,可以實(shí)現對此類齒圈M值,跨棒距,徑向誤差等多項參數精準快速的測量。實現了測量速度快,檢測效率高,快速準確(què)分選,具有多種(zhǒng)輔助功能的(de)高品質的(de)自動檢測線。為生產量大,檢測精度要求較高的客戶(hù)提供了(le)新的檢測途徑,比較好的(de)達到了客(kè)戶的使用要(yào)求,已經成為客戶提升(shēng)產品質(zhì)量必不可少的自動檢(jiǎn)測(cè)設備。

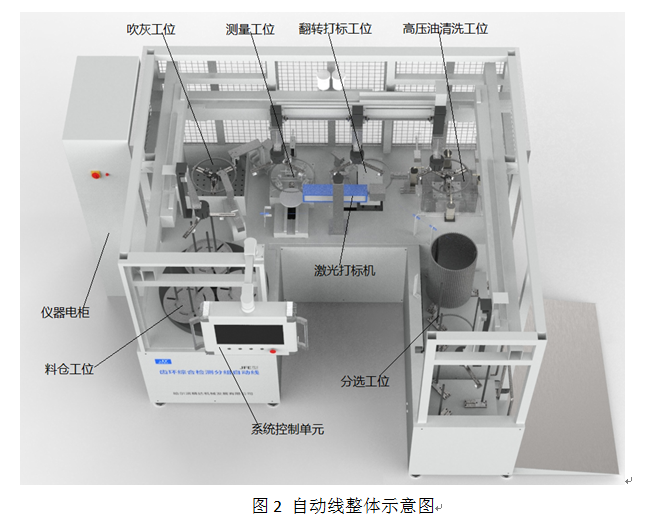

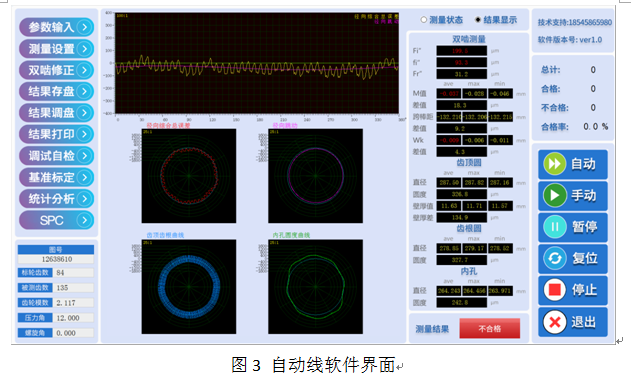

本文(wén)所述用(yòng)於薄壁圓環類齒圈檢測自動檢測線,設計為(wéi)多工(gōng)位串行工作的方式,能夠實現快速裝夾工件,測量,打標,噴油清洗,分選等功能。該設備集合了計算機多點控(kòng)製,多軸聯動,齒輪雙齧測量,激光測(cè)量,傳感器判斷,電動,氣動,液壓等多項先進的技(jì)術,實現了(le)被測工件自動上下料,零件相關誤差項檢測,方向判斷,翻轉打標,高壓清洗,分選(xuǎn)等功能。工(gōng)件從上料到分選出合格不合(hé)格整個過程僅需20秒,檢(jiǎn)測時間是人工檢測時(shí)間的1/5,是三坐標檢測(cè)時間的1/10,而且三坐標與人工隻能測(cè)量一些外形誤差,無法測量齒輪的精度誤差,而此台自動線都可以滿足測量要求。圖2為自動線整體結構示意(yì)圖。針對該檢測線自主開發相應配(pèi)套(tào)軟件詳情見圖3。

2.自動線工作流程

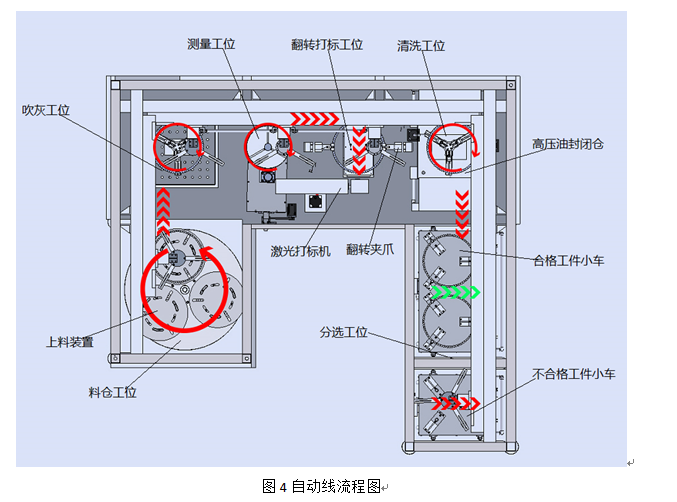

如(rú)圖4所示,自動線由料倉(cāng)工位,吹灰工位,測量工位,翻轉打標工位,高壓油清洗工位,分選工位等(děng)組成。

(1)人工將被測齒圈放(fàng)到圓形料倉上,料倉共3個上料裝置,料倉(cāng)下麵裝(zhuāng)有旋轉軸係從而(ér)實(shí)現3個上料裝置的(de)自動切換,傳感器(qì)檢測到上料裝(zhuāng)置有工(gōng)件時,升降平台帶動托盤(pán)上升到一定高度停止,機械手將工件(jiàn)抓取到吹灰工位。

(2)機械手將工件放到(dào)吹(chuī)灰工位後,三爪定位裝置帶動工件旋轉,同時四周分布(bù)的高(gāo)壓氣槍同時對工(gōng)件進(jìn)行高壓氣吹,把(bǎ)工件的表(biǎo)麵汙物清理(lǐ)幹(gàn)淨達到(dào)可檢測標準,被清理出的油汙灰塵收集到汙垢(gòu)收集箱中(人工定期清理收(shōu)集箱)。

(3)工件吹淨後機械手將工件抓取到測量(liàng)工位,工件就(jiù)位後被自動快(kuài)速裝夾定位采用雙齧的原理測量出齒輪的徑向誤差,采(cǎi)用激光測量出齒輪的內徑(jìng)尺寸(cùn),齒頂,齒根直徑等誤差,通過激光照射判斷出齒圈的正反麵。

(4)測量完畢,工(gōng)件被抓取到(dào)翻轉打標工(gōng)位,如工件方向正確且檢測為合格零件則直接進行打標;如(rú)工件方向為反向且檢測合格則翻轉夾爪先進行零件翻轉後再進行打標;如工件檢測(cè)不合格無論工件(jiàn)擺放反正都不打標(biāo),通過不同顏色的噴槍點在(zài)工件表麵進行標記,這樣很容易分(fèn)辨出齒圈哪項參數超差。

(5)標記完的工件被(bèi)抓到清洗(xǐ)工位,不合格工件放到甩幹工位不進行高壓油衝洗甩幹;合格的(de)工件放到工(gōng)位(wèi),倉門閉合,高壓油進行衝洗,衝(chōng)洗完畢後,工件與三(sān)爪(zhǎo)定位裝置高速旋轉(zhuǎn)把工件(jiàn)上殘留的(de)油甩幹。

所有工序完成機械(xiè)手根據工件檢測的結果進行(háng)分組,分別將工件放置在合格與不合格的小推車上,工件裝滿後儀器提示工人將小車推走,卸料更換。

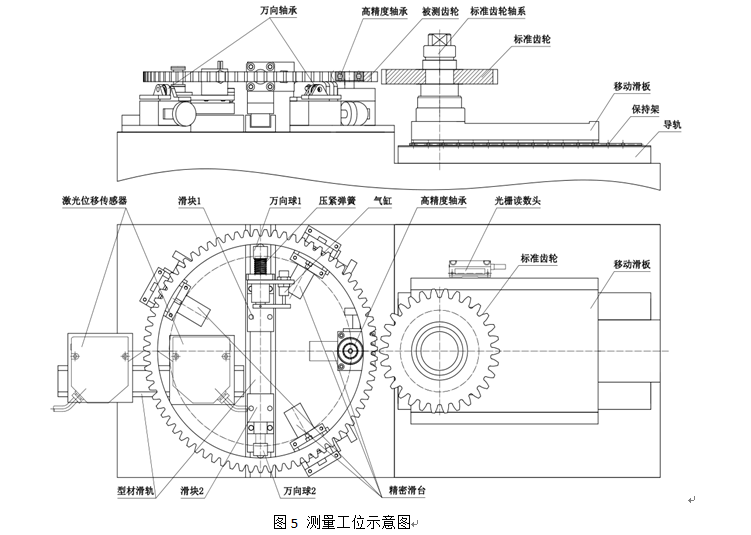

測量工位的設計是整個測量(liàng)線的關鍵,如圖5所示為測量工位以及工件裝(zhuāng)夾結構示意圖,圖的右半部分采用的(de)是香蕉91视频(dá)發展公(gōng)司獨有的單滑板雙齧結構,傳統雙齧儀一般都是使用兩層滑板結構(一(yī)層移動滑板用於齒輪大小調整,一層(céng)浮動滑板用於齒輪(lún)齧合測量)結(jié)構比較繁瑣(suǒ),安裝起來比較(jiào)麻煩,而單滑板雙(shuāng)齧結構化繁為簡把兩層滑板融合到一層滑板使用,浮動(dòng)移動使用一個(gè)光柵計數,這樣結構簡單緊湊,便於安裝調整,節約(yuē)成本,該結構更適合應用於自動生(shēng)產線中(zhōng)。

圖5的左(zuǒ)邊(biān)是工件的(de)定位裝夾裝置,在底部的4個(gè)精密滑(huá)台上有(yǒu)3個滑台安裝著高精度(dù)的萬(wàn)向軸承(3個萬向軸承的高度必須一致),根據被測工件的直徑大小調整每個精密滑台的位置,用3個萬向(xiàng)軸承(chéng)支撐著工件表麵使工件保持水平,並且能夠靈活的旋轉;在另一個滑台上裝有高精度軸承,將滑台調整到相應位置鎖緊,當機械手把工(gōng)件放到測量位置時,標輪向前移動與工(gōng)件齧合後,繼續向前直到高精度軸承將工件擋住,開始齧合測量。由於此類薄壁環形齒圈在熱處理時外形尺寸(cùn)變形比較嚴重,所以測量時會出現擺動現象,因此在中間安裝了(le)一個型材滑軌和兩個滑塊。滑塊1上安裝了一個彈性機構(gòu),放工件前氣缸通氣將(jiāng)萬向球1向後頂開,工(gōng)件就(jiù)位後氣缸鬆開萬向球1通過彈簧的作用緊緊地頂在工件內壁上,滑塊2上的萬向球2則提前調整到固(gù)定位(wèi)置鎖緊,通過萬向(xiàng)球1和2的相互作(zuò)用(yòng)將工件(jiàn)撐(chēng)起(qǐ),固(gù)定在中心位置,確保了齧合測量結果的穩定性。在另(lìng)一個型材滑軌上安裝著兩個激光位移傳感器。一個安裝在工件內部,一個(gè)在工件外部分別測量齒圈的內孔(kǒng)直徑與齒頂(dǐng)圓(yuán),齒根圓直徑等誤差項。

在每個機械結構相互配合下(xià)保證了測(cè)量結果的穩定性,測量速度快,此結構通過多次實驗並與三坐標測量結果進行對比,該結構測量齒(chǐ)圈的各項(xiàng)精度重複性在±0.01mm。

傳統的人工檢測(cè)方(fāng)法已經不在適合產量大,高節拍(pāi),高精度(dù)的生產需求。此類薄壁環形齒圈自動檢(jiǎn)查線的應用取得良好的效果(guǒ),保證產品(pǐn)的檢查穩定(dìng)性和效率,提升了生產自動化程度。隨著工業(yè)生產自動化水平(píng)的提高,這種智(zhì)能一體化設計的檢測線越來越被認可和需要,而自動(dòng)線的關鍵技術是根據被測工件的特定技術要求設計對應的測量單元,在滿足測量效率的(de)基礎上要求測量結果準(zhǔn)確,工件定位的穩定可靠(kào)。該自動測量線的應(yīng)用得(dé)到了客戶的認可和好評(píng)。提高了檢測效率並降低了客戶的大量成本,成為了現代工業裏(lǐ)控製質量(liàng)的最佳檢測方式之(zhī)一。

[1]張紅梅.齒圈類零件的(de)在(zài)線檢(jiǎn)測(cè)及(jí)校(xiào)正生產線的設計(jì). 哈爾濱香蕉91视频機械發(fā)展有限公司, 2017.

[2]湯潔. 齒輪雙(shuāng)麵齧合多維測量(liàng)理論及技術研究[D].北(běi)京工業(yè)大學, 2009.

上(shàng)一篇 齒輪綜合測量標準齒輪的精度修(xiū)正方法研究