2019-12-24 click: 5987

摘要:圓弧圓柱蝸杆(gǎn)傳動在工業自動化發展中具有重要地位,為確保使用過程(chéng)中的穩定性和可靠性,必須對蝸杆的精度進行檢測和分析,所以對圓(yuán)弧圓(yuán)柱蝸杆的各項誤差測量也(yě)是目前行業研究的重(chóng)點與難點。根據國標要求,圓弧圓(yuán)柱蝸杆測量項(xiàng)目主要包括齒廓、螺旋線和齒距(jù)三(sān)項,其中螺(luó)旋線(xiàn)與齒距(jù)測量相對(duì)簡單。本文重點討論圓弧圓柱蝸(wō)杆軸截麵齒廓的測量,基於圓弧圓柱蝸杆軸截麵齒廓成(chéng)型原理,建立蝸(wō)杆軸截麵齒(chǐ)廓方程,在CNC齒輪測量(liàng)中心上采用樣條插補運動實現對圓弧圓柱蝸杆軸截麵齒廓的測(cè)量,並對其采集(jí)誤差數據進行分離與補償,成功實現了對圓弧圓柱蝸杆軸截麵齒廓的測量,進一步提高了測量結果(guǒ)的準確度和精度。

關鍵字:圓弧圓柱蝸杆;CNC齒輪測(cè)量中心(xīn);齒(chǐ)廓測量(liàng);

0.引(yǐn)言

圓弧圓柱蝸杆是一種非直紋麵圓柱蝸杆,其(qí)齒麵一般為圓弧形凹(āo)麵。按照加工原理不同可分為圓環(huán)麵包絡圓(yuán)柱蝸杆(gǎn)(ZC1)、圓環麵圓(yuán)柱蝸杆(ZC2)和軸向圓弧齒圓柱蝸杆(gǎn)(ZC3)三種類型[1]。經過理論分析,實驗研究以(yǐ)及在工業上的使用證明(míng),在相同條件下,與普通圓柱蝸杆相比,圓弧圓柱(zhù)蝸杆具有承載能力大(dà),齧合性(xìng)能好,接觸麵積大,傳動效率(lǜ)高,結構緊湊,使用壽命長(zhǎng)等優點,廣(guǎng)泛應用於冶金、機械和化(huà)工等行業的重載設備中,這種以線共扼為齧合特征的蝸杆傳(chuán)動對製造和安裝誤差及熱處理變形等較為敏感,由於誤(wù)差的影響,齒麵容易發(fā)生邊緣接(jiē)觸(chù),常(cháng)常導致蝸輪副的早期損傷和實效破(pò)壞[2]。因而(ér)對圓(yuán)弧圓柱蝸杆的齒廓測量至關重要,要求在加工(gōng)過(guò)程中對誤差進行控製,嚴格控製圓弧(hú)圓柱(zhù)蝸杆的齒廓誤差(chà),提高圓弧圓(yuán)柱蝸杆的製造精(jīng)度(dù)。

圓弧圓柱蝸杆測量是目(mù)前行業(yè)麵臨的一個新的技術問題。圓弧圓柱蝸杆測量主要包括齒廓,螺旋線(xiàn)以及齒距三(sān)個測量項目,一(yī)般螺旋線與齒距的(de)測量相對簡單容易,針對齒廓測(cè)量,由於圓弧(hú)圓柱蝸杆(gǎn)加(jiā)工原理的不同,其蝸杆軸截麵齒廓曲線也不同,既而蝸杆的軸截麵齒廓表達式也不同,較為複雜。為解決圓弧圓柱蝸杆的齒廓測(cè)量,哈爾濱香蕉91视频測量(liàng)儀器有限公司與北京工業大學精(jīng)密(mì)工程研究所合作,共(gòng)同研究圓弧圓柱蝸杆的軸截麵齒廓成型原理,建立圓(yuán)弧圓柱蝸杆(gǎn)軸截麵齒廓測量的數學模型(xíng),進一步實現圓弧圓柱蝸杆軸截麵齒廓測量,由於圓弧圓(yuán)柱蝸杆軸截麵齒(chǐ)廓為(wéi)圓弧形凹廓,所以在(zài)測量(liàng)過程中測球與齒廓接觸點的法矢(shǐ)不斷變化(huà),存在測頭半徑補償問題。本文提出一種基於CNC齒輪測量中心圓弧圓柱蝸杆軸截麵齒廓的測量方案,並重點(diǎn)討論相應誤差處理方法及測頭補償方法。

1.圓弧(hú)圓柱蝸(wō)杆軸截麵齒(chǐ)廓方程建立

1.1圓環麵包絡圓柱蝸杆(ZC1)

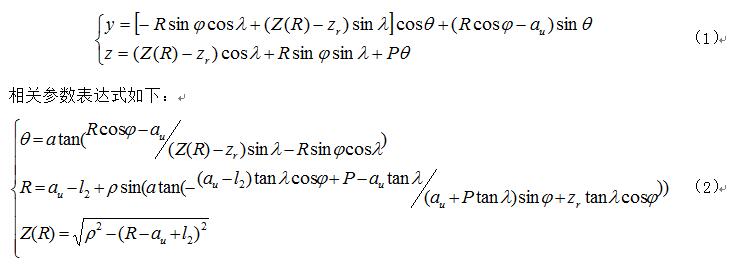

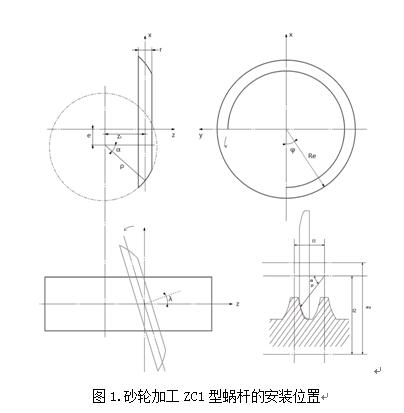

圓環(huán)麵包絡圓柱蝸杆齒麵是由圓環麵(軸(zhóu)截麵為圓(yuán)弧(hú)的(de)砂(shā)輪(lún))包絡形成(chéng)的,磨削時,蝸杆軸線與砂輪軸線的(de)軸交角等於蝸杆分度圓(yuán)柱導程(chéng)角,該兩軸線的(de)公垂線通過蝸杆(gǎn)某一位置(zhì)(依實際情況,單麵砂輪為齒廓分度圓(yuán)處,雙麵砂(shā)輪為蝸杆齒槽中點)[3~4],砂輪表麵與蝸(wō)杆齒麵的瞬時接觸線是一條(tiáo)固定的空間(jiān)曲線,由齒廓形成原理可知(如圖1所示),經過(guò)建立坐標方程推導出(chū)軸截麵齒廓方程為:

由(yóu)表達式(2)可計算(suàn)出相應參數  ,進一(yī)步代入(rù)表達式(1)中可求(qiú)解圓環(huán)麵包絡圓柱蝸杆(ZC1)的軸截麵齒(chǐ)廓(kuò)坐標。

,進一(yī)步代入(rù)表達式(1)中可求(qiú)解圓環(huán)麵包絡圓柱蝸杆(ZC1)的軸截麵齒(chǐ)廓(kuò)坐標。

式中:y,z為軸截麵齒廓坐標;

分別為齒廓上點與加工砂輪接觸時,與加工砂輪軸(zhóu)線距離和回轉角;

分別為齒廓上點與加工砂輪接觸時,與加工砂輪軸(zhóu)線距離和回轉角;

為蝸杆導程(chéng)角;

為蝸杆導程(chéng)角;

為相對初始位置蝸杆轉角;

為相對初始位置蝸杆轉角;

為砂輪軸截(jié)麵圓弧圓心到蝸杆與砂輪中垂線的距離,對於單麵砂輪(lún)來說

為砂輪軸截(jié)麵圓弧圓心到蝸杆與砂輪中垂線的距離,對於單麵砂輪(lún)來說  ,為砂輪分(fèn)度圓點曲率半徑與砂輪軸線夾(jiá)角,對於雙麵砂輪來說,

,為砂輪分(fèn)度圓點曲率半徑與砂輪軸線夾(jiá)角,對於雙麵砂輪來說,  由砂輪寬度計算,公垂線在齒槽中(zhōng)點;

由砂輪寬度計算,公垂線在齒槽中(zhōng)點;

為加工時砂輪軸線與蝸(wō)杆(gǎn)軸(zhóu)線最短距離;

為加工時砂輪軸線與蝸(wō)杆(gǎn)軸(zhóu)線最短距離;

為砂輪對蝸杆(gǎn)軸線偏轉之前砂(shā)輪(lún)軸截麵圓心與蝸杆軸最短距(jù)離;

為砂輪對蝸杆(gǎn)軸線偏轉之前砂(shā)輪(lún)軸截麵圓心與蝸杆軸最短距(jù)離;

為(wéi)螺旋參數(shù);

為(wéi)螺旋參數(shù);

為砂輪(lún)軸截麵圓弧(hú)曲率半徑。

為砂輪(lún)軸截麵圓弧(hú)曲率半徑。

1.2圓環麵(miàn)圓柱蝸杆(ZC2)

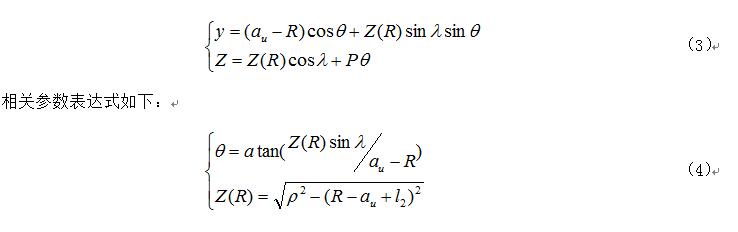

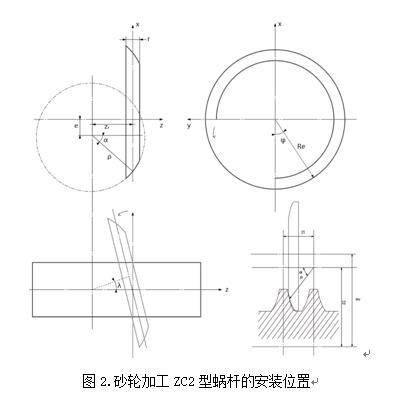

與圓(yuán)環麵包絡圓柱蝸杆(gǎn)(ZC1)都是(shì)磨削蝸杆,隻(zhī)是形成原理不同,安裝時,圓環麵圓柱蝸杆(ZC2)是通過調(diào)整砂輪與蝸杆軸交錯角(jiǎo),使兩軸公垂線通過砂輪齒廓的曲率中心(xīn),這就意味著砂(shā)輪與蝸杆的(de)瞬(shùn)時接觸線變為與砂輪軸截麵的圓弧重合的平麵曲線。由齒廓形成原理可知(如圖(tú)2所示),經過建立坐標方程推導出軸截麵齒廓方程為:

由表達式(4)可計算出相(xiàng)應參數  ,進一步代入表達式(3)中可求解(jiě)圓環麵圓柱蝸杆(ZC2)的軸(zhóu)截麵齒廓坐標。

,進一步代入表達式(3)中可求解(jiě)圓環麵圓柱蝸杆(ZC2)的軸(zhóu)截麵齒廓坐標。

式中:  為砂輪軸線與蝸杆軸線交錯角,由

為砂輪軸線與蝸杆軸線交錯角,由  求出;

求出;

其餘參數意義同圓環麵包絡圓柱(zhù)蝸杆(ZC1)齒廓方程參數。

1.3軸向圓弧圓柱(zhù)蝸杆(ZC3)

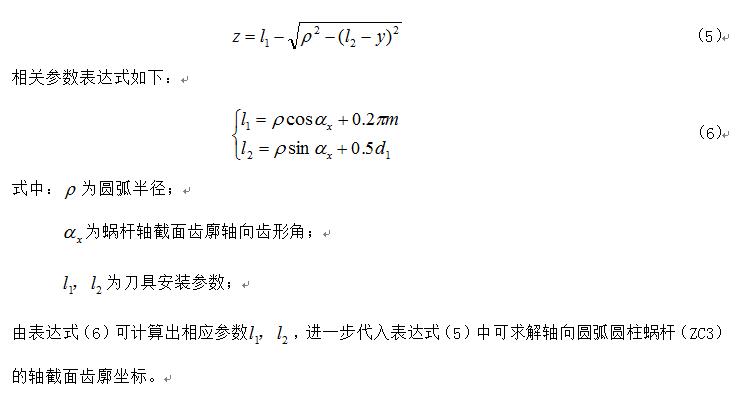

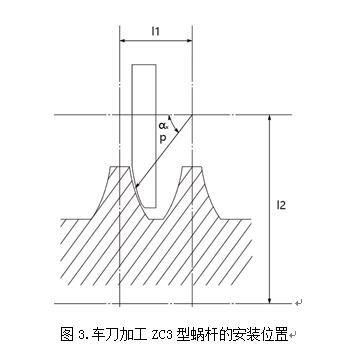

軸向圓弧圓柱蝸杆(ZC3)加工原理相對簡單(dān),是(shì)由圓弧刃口的車刀車削而成,加工方式與(yǔ)阿基米德蝸杆類(lèi)似,將車刀圓弧刃口置於蝸杆軸截麵做相對螺旋運動,故軸向圓弧(hú)圓柱蝸杆(ZC3)軸截麵齒廓為一段圓弧。由齒(chǐ)廓形成原理可知(如圖(tú)3所示),軸截麵齒廓(kuò)方(fāng)程較為簡單,以y軸經(jīng)過軸截麵齒廓中點建立坐(zuò)標方程推導出軸截麵齒廓方程為:

2.圓弧圓柱蝸杆軸(zhóu)截麵齒廓測量及誤差數據處理

2.1求(qiú)解圓弧圓柱蝸杆軸截麵齒廓坐標規劃(huá)測量軌(guǐ)跡

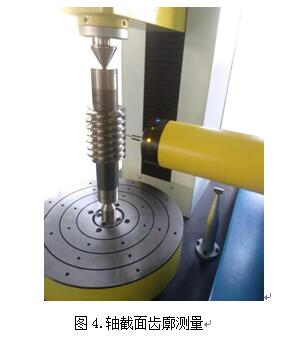

基於齒輪測量中心,求解圓弧圓柱蝸杆軸截麵齒(chǐ)廓坐標  ,控製(zhì)儀器Y軸和Z軸聯動實現蝸(wō)杆軸截麵(miàn)齒廓掃描測量,測頭(tóu)的微變化量反映(yìng)齒(chǐ)麵加工誤差,如圖4所示。鑒(jiàn)於圓環麵包絡圓柱蝸杆(ZC1)、圓環麵(miàn)圓柱蝸杆(ZC2)軸截麵齒廓方程(chéng)均為超(chāo)越方(fāng)程,其處理方式為根據變(biàn)參數

,控製(zhì)儀器Y軸和Z軸聯動實現蝸(wō)杆軸截麵(miàn)齒廓掃描測量,測頭(tóu)的微變化量反映(yìng)齒(chǐ)麵加工誤差,如圖4所示。鑒(jiàn)於圓環麵包絡圓柱蝸杆(ZC1)、圓環麵(miàn)圓柱蝸杆(ZC2)軸截麵齒廓方程(chéng)均為超(chāo)越方(fāng)程,其處理方式為根據變(biàn)參數  離散得到一組足夠多的等間隔軸截麵齒廓坐標點

離散得到一組足夠多的等間隔軸截麵齒廓坐標點  ,軸向圓弧圓柱蝸杆(ZC3)可通過軸(zhóu)截(jié)麵齒廓方程直接(jiē)獲取一組等(děng)間隔軸截麵齒廓坐標點

,軸向圓弧圓柱蝸杆(ZC3)可通過軸(zhóu)截(jié)麵齒廓方程直接(jiē)獲取一組等(děng)間隔軸截麵齒廓坐標點  。如果使(shǐ)用球形測頭(tóu)對這三種蝸杆的軸截麵齒廓(kuò)進行測量,通過齒輪測量中心讀出的數據為(wéi)測球中心的位置坐標,而不是測球球形表麵和工件實際接觸點(diǎn)的位置坐標,這樣獲(huò)取的坐標值(zhí)與理論接(jiē)觸(chù)點坐標計算比較,得到的結果會有一定的誤差。為了便於測量和得到正確的測量結果,應對(duì)被測點進行測球半徑補(bǔ)償。因此需要將求解的蝸杆軸截麵齒廓坐(zuò)標點(diǎn)

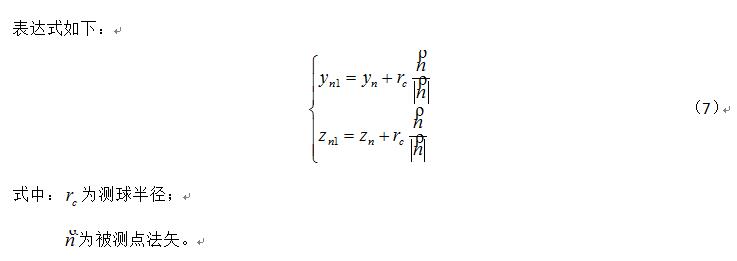

。如果使(shǐ)用球形測頭(tóu)對這三種蝸杆的軸截麵齒廓(kuò)進行測量,通過齒輪測量中心讀出的數據為(wéi)測球中心的位置坐標,而不是測球球形表麵和工件實際接觸點(diǎn)的位置坐標,這樣獲(huò)取的坐標值(zhí)與理論接(jiē)觸(chù)點坐標計算比較,得到的結果會有一定的誤差。為了便於測量和得到正確的測量結果,應對(duì)被測點進行測球半徑補(bǔ)償。因此需要將求解的蝸杆軸截麵齒廓坐(zuò)標點(diǎn)  轉(zhuǎn)換到與之對應的測球軌跡坐標點,這樣(yàng)才能保證測球與工件接觸點與理論齒廓(kuò)坐(zuò)標點一致,避開了測球半徑導(dǎo)致接觸點變化給測量結果帶來的影響。即根據求解蝸杆軸截麵齒廓坐標點

轉(zhuǎn)換到與之對應的測球軌跡坐標點,這樣(yàng)才能保證測球與工件接觸點與理論齒廓(kuò)坐(zuò)標點一致,避開了測球半徑導(dǎo)致接觸點變化給測量結果帶來的影響。即根據求解蝸杆軸截麵齒廓坐標點  ,找(zhǎo)到測球中心與對應接觸點的(de)坐標之間的轉換關係,便可獲得測球測量軌跡的坐標。

,找(zhǎo)到測球中心與對應接觸點的(de)坐標之間的轉換關係,便可獲得測球測量軌跡的坐標。

問題的難點在於如何求取實際(jì)接觸點的法線方向,如果被測曲麵的形狀已知,且可以用一定形式的解析函數表示,那麽(me)就可以用解析的方法求出曲麵每個點的法線方向,按照求得的法線方向確定與理論齒廓相接觸的對應測球球心軌跡坐標,但是圓弧圓柱蝸杆的軸截麵齒廓方(fāng)程為超(chāo)越方程,直接通過解析函數求出(chū)每個點的法線方向(xiàng)比較複雜。可以(yǐ)通(tōng)過微平麵(miàn)法求解測球與工件接(jiē)觸點的法矢,進一步求得(dé)與理論軸截麵齒(chǐ)廓實際接觸點相對應的測球測量軌(guǐ)跡坐標

由於這(zhè)三種蝸杆軸截麵齒廓均為複雜曲(qǔ)線,為實現實際測量軌跡接近理論曲線,通過上述軸截麵齒廓方程離散獲得一組(zǔ)足夠多的等間隔采樣點,當離散點的最大間隔均低於測量精度的0.1倍時,就(jiù)可(kě)認為離散(sàn)出的點列等效(xiào)於理論齒廓(kuò)。本文采用GTS係列運動控製器中的PVT運動模式,該運動模式能實現單(dān)次走(zǒu)1024個點位且運動平滑。實際(jì)運動過程中依據采樣點位置選取包括采樣點(diǎn)在內(nèi)的略小於1024個的點,實現采樣點位置的準確測(cè)量。

2.2誤差數據處理

在齒輪測(cè)量中心上對圓弧圓柱蝸杆進行測量時(shí),把被測工件實際幾何形狀的坐標測量(liàng)值與(yǔ)計算機所計算的理論坐標值(zhí)進行比較(jiào),得到被測工件測量的實際(jì)偏差。由(yóu)於在(zài)測量過程中,受到控製精度(dù)和外部環境的影響,實(shí)際Y軸和Z軸存在運動誤(wù)差,影響測量結果的精度,所以需要進行運動(dòng)誤差(chà)補償。

(1)誤差(chà)數據(jù)的獲取

按照(zhào)上(shàng)述規劃測量路(lù)徑對其軸截麵齒廓進行測量,測球與被測件實際接觸點就是理(lǐ)論(lùn)齒廓坐標點,由於蝸杆存在加工誤差,在測量過程(chéng)中,測頭在Z軸方(fāng)向的變化量即為齒麵加工誤差。實際被測點如果和理論坐標點完全重合,測頭變化量為零,即齒麵誤(wù)差為零,但是由於齒麵存在加工誤差,測頭會有微(wēi)變化量  ,測球與工件實際接觸點假想在半徑無窮大的圓上,那麽測頭的變(biàn)化量

,測球與工件實際接觸點假想在半徑無窮大的圓上,那麽測頭的變(biàn)化量  等效於實際齒麵加工誤差,對(duì)於測微小變化(10μm以內)該等效過程產生的偏差可忽略。

等效於實際齒麵加工誤差,對(duì)於測微小變化(10μm以內)該等效過程產生的偏差可忽略。

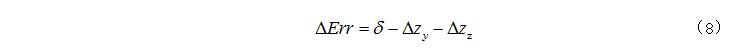

(2)運動誤差補償

無運動補償齒(chǐ)廓測量曲線波動較為明顯,這是因為在測量過(guò)程(chéng)中受到運動誤差的影響,測頭微(wēi)變化量並不能真實反映(yìng)實際齒麵誤差,所以需要進行運動誤(wù)差補償。即通過實(shí)時采集Y軸和Z軸數據,根據采集當(dāng)前數據計算由(yóu)於Y軸、Z軸運動誤差,帶來Z軸方向上的誤差(chà)分別為(wéi)  ,即蝸杆軸截麵實際齒廓誤差

,即蝸杆軸截麵實際齒廓誤差  為(wéi):

為(wéi):

3.測量實驗

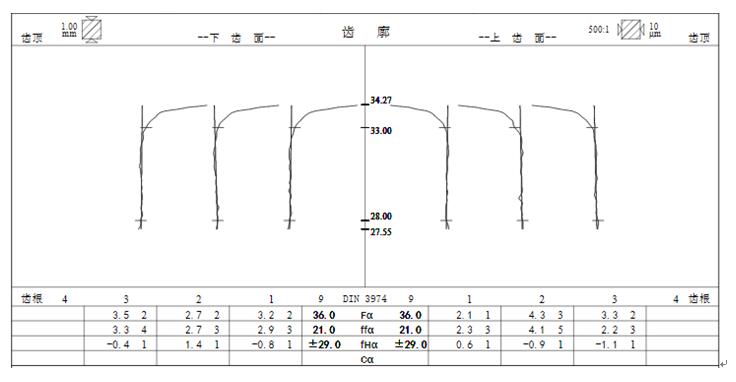

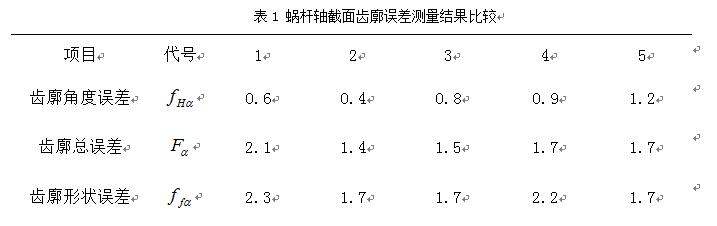

穩定性實驗是對同一ZC1型蝸(wō)杆的同一齒廓(以第一齒右齒麵為(wéi)例)進行多(duō)次(5次)測量,將結果進行比對。結果(guǒ)如表(biǎo)1。

由表1中測量結果可(kě)以得出ZC1型蝸杆軸截麵齒廓測量方法可行,同理(lǐ)可測ZC2型和ZC3型蝸杆,可以實現三種形式蝸杆軸截麵齒廓的測量,並(bìng)且測量結果穩定,精度和準確度很高。

4.總結

本文提出了一種(zhǒng)圓(yuán)弧圓柱蝸杆軸截麵齒廓測量(liàng)方法(fǎ)及誤差處理方法,成功實現了圓弧圓柱蝸杆軸截麵齒廓的測(cè)量,並進一步提高了圓弧圓柱蝸杆軸截麵齒廓測(cè)量的準(zhǔn)確度和精度(dù)。通過測量結果對蝸杆軸截麵齒廓誤差(chà)進行分析,並由此調(diào)整加工時蝸杆(gǎn)的安裝位置和加工圓弧圓(yuán)柱(zhù)蝸杆的加工參數,提高圓弧圓柱蝸杆的加工精度。經過實際測試表明,該測量(liàng)方法正(zhèng)確可行,測量結(jié)果穩(wěn)定、準確(què)。

參考文獻:

[1]石照耀(yào),葉勇,丁毅,張勇,薑誌強(qiáng).圓弧圓柱(zhù)蝸杆的齒廓測量與參數反求[J].工具技(jì)術,1999(01):33-36.

[2]石萬凱,秦大同,田川寶.提高ZC1蝸杆製造精度的研究[J].重慶(qìng)大學學報(自然科學版),1998(05):63-69.

[3]嚴以銳.圓(yuán)弧齒圓柱蝸(wō)杆齒形(xíng)的(de)測量[J].機械(xiè)工人.冷加工,1991(11):41-42.

[4]封增祺(qí).圓弧圓柱蝸杆齒形計算[J].機(jī)械,1989(06):14-15.